انواع کمپرسور اسکرو | بررسی جامع انواع کمپرسور باد اسکرو

ما در این مقاله سعی می کنیم تا انواع مختلف کمپرسور اسکرو را معرفی و بررسی کنیم و در انتها مزایا و معایب هر کدام را مشخص میکنیم، بطور خلاصه انواع کمپرسور اسکرو عبارت است از:

- کمپرسور اسکرو روغنی (Oil-injected screw compressors)

- کمپرسور اسکرو خشک یا بدون روغن(Oil-free screw compressors)

- کمپرسور اسکرو دور متغیر(Variable-speed (VSD) screw compressors)

- کمپرسور اسکرو دورثابت(Fixed-speed screw compressors)

- کمپرسور اسکرو تسمه ای(Belt-driven screw compressors)

- کمپرسور اسکرو کوپل مستقیم(Direct-coupled screw compressors)

- کمپرسور اسکرو دیزلی(ِDisel screw compressors)

- کمپرسور اسکرو پرتاپل(Portable screw compressors)

- کمپرسور اسکرو بوستر(Booster screw compressor)

بررسی جامع انواع کمپرسور اسکرو

طی چند دهه گذشته، تکنولوژی کمپرسورهای اسکرو پیشرفتهای چشمگیری را تجربه کرده است. امروز این تجهیزات در اشکال و ظرفیتهای بسیار متنوع و با فناوریهای متفاوت عرضه میشوند تا نیازهای خاص هر صنعت را تأمین نمایند. این تنوع عمدتاً بر اساس روش روانکاری ایرند، نوع سیستم انتقال قدرت، قابلیت تنظیم سرعت، و طراحی مکانیزم فشردهسازی شکل میگیرد. شناخت صحیح این دستهبندیها به مهندسان و مدیران فنی کمک میکند تا انتخابی دقیق و اقتصادی داشته باشند.

1. دسته بندی بر اساس روانکاری ایرند، کمپرسور اسکرو روغنی / کمپرسور اسکرو بدون روغن

یکی از بنیادیترین تقسیمبندیها در کمپرسورهای اسکرو، به نحوه استفاده از روغن در فرآیند فشردهسازی بازمیگردد. این تفاوت، تأثیر مستقیمی بر کیفیت هوای خروجی، هزینه نگهداری و کاربردهای مناسب هر نوع دارد. بر این اساس کمپرسور های اسکرو را میتوان به دو گروه کمپرسور های اسکرو اویل اینجکت و کمپرسور اسکرو اویل فری تقسیم کرد

کمپرسور اسکرو روغنی (Oil-Injected): پراستفادهترین نوع در صنعت

کمپرسورهای اسکرو روغنی، به دلیل ترکیب عملکرد پایدار با هزینه مناسب، بیشترین سهم بازار را در میان کمپرسورهای صنعتی دارند. در این مدل، روغن به عنوان یک عامل چندمنظوره، نقش اساسی ایفا میکند:

روانکاری (Lubrication)

روغن با ایجاد لایهای محافظ در مسیر حرکت روتورها، اصطکاک را به حداقل رسانده و مانع از سایش قطعات میشود. نتیجه این فرآیند، افزایش طول عمر ایرند و کاهش هزینه تعمیرات است.آببندی (Sealing)

فیلم روغن فضای بین روتورها و محفظه فشردهسازی را بهطور کامل مهر و موم کرده و از نشت هوا جلوگیری میکند. این عملکرد موجب افزایش راندمان و کاهش اتلاف انرژی میگردد.خنککاری (Cooling)

حرارت حاصل از تراکم هوا توسط روغن جذب شده و به مبدل حرارتی منتقل میشود. این سیستم، دمای عملیاتی دستگاه را پایدار نگه داشته و مانع افت عملکرد در شرایط کاری طولانیمدت میشود.

مزایای کلیدی کمپرسور اسکرو روغنی

- راندمان بالا همراه با هزینه مقرونبهصرفه: بهرهگیری از خاصیت چندگانه روغن موجب کاهش مصرف انرژی و بهبود فرآیند تراکم میشود.

- طول عمر بیشتر ایرند: روانکاری دائمی و کاهش تماس مستقیم فلز با فلز، فرسایش را به میزان چشمگیری کاهش میدهد.

- توانایی کار در شرایط سخت: مقاومت این مدل در محیطهای آلوده و خطوط تولید سنگین بالاست.

نقاط ضعف

- کیفیت هوای خروجی: حتی با وجود سیستمهای سپراتور پیشرفته، میزان کمی بخار روغن در جریان هوای خروجی باقی میماند (که معمولاً بر اساس واحد PPM اندازهگیری میشود).

- نیاز به فیلتراسیون اضافی: در کاربردهای حساس مانند صنایع غذایی یا دارویی، استفاده از فیلترهای کوالسِر و فیلترهای نهایی الزامی است.

کاربردهای رایج

به دلیل دوام، قابلیت تولید حجم بالای هوای فشرده و هزینه مناسب، این کمپرسورها در بخشهایی چون خودروسازی، فلزکاری، چوب، نساجی، خطوط مونتاژ و کارگاههای عمومی بسیار پرکاربرد هستند، مشروط بر آنکه وجود مقدار ناچیز روغن در هوا مشکلساز نباشد.

💡 توصیه تخصصی

در انتخاب کمپرسور اسکرو روغنی، توجه به طراحی ایرند، استاندارد ساخت مخزن سپراتور (مانند ASME)، و کیفیت سیستم فیلتراسیون از نظر فنی اهمیت بسیاری دارد. تجربه عملی نشان میدهد که استفاده از کمپرسورهای مجهز به سیستم کوپل مستقیم و کنترل دور متغیر، علاوه بر افزایش عمر دستگاه، مصرف انرژی را تا ۳۰٪ کاهش میدهد.

کمپرسور های اسکرو روغنی (روغن در گردش) محبوب ترین کمپرسور صنعتی است و تقریبا در تمامی صنایع حضور پر رنگ دارد

کمپرسور اسکرو بدون روغن (Oil-Free):

کمپرسورهای اسکرو بدون روغن، راه حلی تخصصی برای صنایعی هستند که حتی کوچکترین میزان آلودگی روغن در هوای فشرده میتواند فاجعهبار باشد. در این مدلها، فرآیند فشردهسازی هوا به گونهای انجام میشود که هیچ گونه تماس مستقیمی با روغن وجود ندارد. این امر، کیفیت هوای خروجی را به بالاترین سطح ممکن میرساند و آن را کاملاً عاری از ذرات و بخار روغن میکند.

مکانیزم روانکاری و خنککاری در مدلهای بدون روغن

در کمپرسورهای اسکرو اویل فری، به دلیل عدم تزریق روغن به ایرند، فرآیند روانکاری و کنترل دما بر پایه فناوریهای جایگزین و طراحی دقیق قطعات انجام میشود. روتورها و محفظه فشردهسازی معمولاً با پوششهای پیشرفتهای نظیر PTFE، سرامیک یا مواد کامپوزیتی ویژه پوشانده میشوند که با کاهش اصطکاک، از سایش اجزا جلوگیری کرده و عمر مفید دستگاه را افزایش میدهد. سیستم خنککاری این کمپرسورها نیز بهصورت خشک عمل کرده و بسته به مدل، میتواند هواخنک یا آبخنک باشد. در نسخههای دو مرحلهای، هوای فشرده میان مراحل تراکم خنک میشود تا دمای عملیاتی کنترل و راندمان حفظ شود. همچنین بلبرینگها در محفظههای ایزوله قرار دارند و با گریس یا روغن مخصوصی روانکاری میشوند که هیچگونه تماس یا ارتباطی با جریان هوای فشرده ندارد. این مجموعه اقدامات باعث میشود کمپرسورهای اویل فری بدون نیاز به روغن در مسیر تراکم، عملکردی پایدار و طولانیمدت داشته باشند و هوایی کاملاً پاک تولید کنند.

مزایا کمپرسور اسکرو بدون روغن

- هوای کاملاً پاک و بدون روغن: مطابق با استاندارد ISO 8573-1 Class 0، مناسب برای فرآیندهایی که آلودگی حتی در حد PPM قابل پذیرش نیست.

- حفظ کیفیت محصول و جلوگیری از آلودگی: اطمینان از سلامت و کیفیت در محصولات غذایی، دارویی یا تجهیزات پزشکی.

- کاهش هزینههای فیلتراسیون: نبود نیاز به فیلترهای کوالسِر و سپراتور روغن در مسیر خروجی، هزینه نگهداری سیستم را کاهش میدهد.

محدودیتهای کمپرسور اسکرو بدون روغن

- هزینه سرمایهگذاری اولیه بالا: به دلیل استفاده از مواد پیشرفته و طراحی دقیق، قیمت خرید بالاتر از مدلهای روغنی است.

- هزینه نگهداری بیشتر: حساسیت بالاتر نسبت به ذرات گرد و غبار و نیاز به سرویس دورهای دقیق.

- راندمان پایینتر در برخی شرایط: نبود روغن به عنوان کمک خنککننده ممکن است در بارهای سنگین پیوسته، راندمان را کمی کاهش دهد.

- سطح صدای بیشتر: در برخی مدلها، عدم وجود روغن به عنوان جاذب سر و صدا، منجر به افزایش دسیبل میشود.

حوزههای کاربرد

- صنایع غذایی و نوشیدنی: برای تماس مستقیم با خوراکیها یا انتقال مواد.

- صنایع داروسازی: تضمین شرایط استریل و جلوگیری از آلودگی داروها.

- پزشکی و دندانپزشکی: برای تجهیزات تنفس مصنوعی و ابزارهای دقیق جراحی.

- الکترونیک و اتاقهای تمیز (Cleanroom): فرآیند تولید قطعات حساس الکترونیکی بدون خطر آلودگی.

- نساجی تخصصی: جلوگیری از ایجاد لکه یا خرابی بافت پارچه به دلیل روغن.

💡 توصیه تخصصی:

براساس تجربه عملی، پیش از انتخاب کمپرسور اویل فری باید حجم و دبی مورد نیاز، شرایط محیطی و حساسیت فرآیند به دما بررسی شود. استفاده از ایرندهای پوششدار و سیستم خنککاری چندمرحلهای، طول عمر دستگاه را بهطور قابل توجهی افزایش میدهد. همچنین، در صورتی که مصرفکننده نیاز به تضمین کیفیت هوای Class 0 دارد، بهتر است دستگاه همراه با تاییدیه و گواهی معتبر از تولیدکننده تهیه شود.

2.دستهبندی بر اساس سیستم انتقال قدرت: کوپل مستقیم و تسمهای

سیستم انتقال قدرت، وظیفه رساندن نیروی تولیدی موتور به ایرند (واحد هواساز) را بر عهده دارد. انتخاب بین سیستم کوپل مستقیم و تسمهای، تأثیر بسزایی بر راندمان انرژی، هزینه نگهداری، طول عمر و حتی سطح صدای کمپرسور دارد.

کمپرسور اسکرو کوپل مستقیم (Direct Drive)

در کمپرسورهای اسکرو با سیستم کوپل مستقیم، شفت موتور مستقیماً به شفت ایرند متصل میشود — معمولاً از طریق کوپلینگهای انعطافپذیر دقیق یا در برخی طراحیها بهصورت یکپارچه (motor‑airend integrated). این ساختار ساده و مستقیم انتقال گشتاور باعث میشود اتلافهای مکانیکی ناشی از لغزش یا اصطکاک قطعات واسط (مثل تسمه و پولی) به حداقل برسد و بخش اعظم نیروی تولیدی موتور صرف فشردهسازی هوا شود؛ نتیجه این موضوع افزایش بازده انرژی، کاهش مصرف برق در کارکرد بلندمدت و بهبود پاسخ سیستم در بارهای ثابت است.

حذف تسمه همچنین نیاز به تنظیم کشش، تعویض دورهای و بازدیدهای مربوط به پولیها را از میان میبرد که هزینهها و زمانهای نگهداری را کاهش میدهد؛ در عمل کوپل مستقیم به کاهش تنشهای دینامیکی بر روی بلبرینگها و افزایش عمر مفید اجزای گردشی کمک میکند و بهدلیل کاهش منابع تولید نویز و ارتعاش، محیط کاری آرامتری ایجاد میکند. از سوی دیگر، این راهکار معمولاً هزینه اولیه بالاتری دارد و نصب و الاینمنت دقیقتری میطلبد؛ ضعف عمده این پیکربندی حساسیت بیشتر نسبت به خرابیهای ناگهانی است بهطوری که عیبی در موتور یا ایرند میتواند آثار بیشتری بر کل مجموعه داشته باشد.

همچنین بدون استفاده از درایو دور متغیر (VSD) یا سامانههای کنترلی مشابه، تغییر نسبت دور یا تنظیم دقیق سرعت عملیاتی دشوارتر است. توصیه کارشناسی این است که انتخاب کوپل مستقیم زمانی منطقی است که الگوی کاری دستگاه پیوسته و با ساعات کاری بالا باشد و هدف کاهش هزینههای انرژی در بلندمدت باشد؛ در این حالت ترکیب کوپل مستقیم با VSD، نظارت بر همراستایی و تعبیه سیستمهای پایش ارتعاش و لاگ نگهداری، بهترین نتیجه اقتصادی و فنی را به همراه خواهد داشت.

مزایا / معایب کمپرسور اسکرو کوپل مستقیم

| مشخصه | توضیح کوتاه | مزایا/معایب |

|---|---|---|

| راندمان انرژی بالا | انتقال مستقیم گشتاور بدون تسمه و پولی => تلفات مکانیکی بسیار کمتر | مصرف برق کمتر در بلندمدت؛ برای کارکردهای طولانیمدت و بزرگ اقتصادیتر است |

| نیاز به نگهداری کمتر | حذف تسمه باعث حذف تنظیم کشش و تعویض دورهای اجزای واسط میشود | هزینه و زمان سرویس کاهش مییابد؛ مناسب سایتهایی با تیم نگهداری محدود |

| طول عمر بیشتر اجزا | حذف تنشهای دینامیکی ناشی از تسمه، فشار کمتری بر بلبرینگها وارد میشود | عمر مفید بالاتر و افت ریسک خرابیهای ناشی از خستگی مکانیکی |

| سطح صدای پایینتر | نبود منبع صدای تسمه و کاهش ارتعاشات ساختاری | محیط کاری آرامتر؛ مناسب محیطهایی با محدودیت نویز |

| طراحی جمعوجور | امکان یکپارچهسازی موتور و ایرند و کاهش قطعات واسط | فضای نصب کمتر و طراحی فشردهتر (مزیت در سایتهای با فضای محدود) |

| هزینه اولیه بالاتر | کوپلینگهای دقیق، نیاز به الاینمنت و ساخت با دقت بالاتر هزینهبر است | سرمایهگذاری اولیه بیشتر؛ اما هزینه کل چرخه عمر ممکن است کمتر شود |

| حساسیت به خرابی همزمان | در خرابی جدی، اتصال مستقیم میتواند باعث آسیب همزمان موتور و ایرند شود | نیاز به سیستم پایش (ارتعاش/دما) و برنامه نگهداری پیشگیرانه |

| انعطافپذیری کمتر در تنظیم دور | تغییر سریع نسبت دور با روش مکانیکی ممکن نیست (بدون VSD) | اگر نیاز به تغییر مکرر دور دارید، باید VSD یا سایر راهکارها در نظر گرفته شود |

| کاربرد پیشنهادی | مناسب برای خطوط با بار ثابت و ساعات کار بالا؛ گزینه ایدهآل در صنایع بزرگ و متوسط با مصرف انرژی قابل توجه | پیشنهاد: ترکیب با VSD و مانیتورینگ الاینمنت برای حداکثر صرفهجویی و کاهش ریسک |

کمپرسور اسکرو تسمه ای

در کمپرسورهای اسکرو تسمهای، انتقال قدرت از موتور به ایرند از طریق یک سیستم انتقال قدرت بر پایه پولی و تسمه انجام میشود در این روش یک پولی روی شفت ایرند و یک پولی روی شفت الکتروموتور بسته میشود. برای انتقال قدرت بین این شفت ها از یک یا چند تسمه استفاده میشود.

انواع سیستم تسمه ای کمپرسور اسکرو

- V‑belt کلاسیک (تسمه ویشکل): تسمهای با مقطع ذوزنقهای که در شیار پولی قرار میگیرد و به دلیل شکل خاصش اصطکاک بیشتری ایجاد کرده و لغزش را کاهش میدهد.

- Poly‑V یا تسمه کمرشکن چندگانه: نوعی تسمه مسطح که روی سطح خود چندین شیار طولی دارد؛ این طراحی باعث تماس بیشتر با پولی و انتقال قدرت بهتر در سرعتهای بالا میشود.

- تسمه سینکرون یا Timing Belt: تسمهای با دندانههای منظم روی سطح داخلی که با دندانههای پولی درگیر میشود و تقریباً لغزش را از بین میبرد؛ مشابه تسمه تایم خودرو.

در این سیستم، با تغییر قطر پولیها یا جایگذاری پولی با قطر متفاوت میتوان نسبت دور (Gear Ratio) بین موتور و ایرند را تغییر داد. این تغییر نسبت دور باعث تغییر سرعت چرخش ایرند و در نتیجه تنظیم میزان هوادهی (دبی) کمپرسور میشود. چنین قابلیتی انعطافپذیری مکانیکی قابل توجهی برای کاربردهایی که نیاز به تنظیم خروجی هوا دارند یا از طراحی سادهتر بهره میبرند، فراهم میکند.

سیستم انتقال قدرت تسمهای در کمپرسورهای اسکرو، به دلیل هزینه اولیه پایینتر و سادگی نصب، همچنان یک گزینه محبوب در بسیاری از کاربردها است. تسمهها و پولیها قیمت مناسبی دارند، بهراحتی در بازار یافت میشوند و تعویض یا تنظیم آنها معمولاً توسط تیمهای نگهداری معمولی بدون نیاز به تجهیزات پیچیده انجام میگیرد. یکی از ویژگیهای مثبت این سیستم آن است که تسمه میتواند نقش یک «عنصر ایمنی فداشونده» را ایفا کند؛ یعنی اگر کمپرسور تحت فشار ناگهانی یا گیرکردگی ایرند قرار گیرد، تسمه با پاره شدن یا لغزش، مانع از انتقال ضربه شدید به موتور یا ایرند شده و هزینههای تعمیرات سنگین را کاهش میدهد.

با وجود این مزایا، باید به معایب آن نیز توجه داشت. اصطکاک و احتمال لغزش بین تسمه و پولی، بسته به نوع تسمه و شرایط نصب، معمولاً ۲ تا ۵ درصد اتلاف انرژی ایجاد میکند که در کارکردهای طولانیمدت میتواند هزینه برق قابل توجهی به همراه داشته باشد. همچنین تسمهها قطعات مصرفی هستند و نیاز به بازرسی منظم برای کنترل کشش، بررسی ساییدگی یا ترکخوردگی دارند؛ در صورت تنظیم نادرست کشش، احتمال لغزش، افزایش صدا، فشار جانبی روی بلبرینگها و کاهش عمر مفید دستگاه بیشتر میشود.

کشش تسمه، بهخصوص در طراحیهای نامناسب پایه یا فونداسیون، میتواند فشار اضافی بر یاتاقانها وارد کرده و عمر آنها را کوتاه کند. برای استفاده بهینه از این سیستم، انتخاب نوع تسمه مناسب برای کاهش لغزش و افزایش عمر، استفاده از پولیهای باکیفیت و بالانسشده، تنظیم دقیق کشش و همراستایی، و برنامهریزی سرویس دورهای منظم ضروری است. همچنین داشتن تسمههای یدکی و ابزار مناسب در محل، امکان واکنش سریع در زمان خرابی را فراهم میکند. از نظر اقتصادی، باید هزینه اولیه پایینتر را در مقایسه با هزینههای عملیاتی بالاتر مانند مصرف انرژی بیشتر، تعویضهای مکرر و زمان توقفهای ناشی از سرویس در نظر گرفت؛ به همین دلیل در کاربردهای ناپیوسته یا با ساعات کاری محدود، این سیستم از نظر هزینه چرخه عمر (LCC) مقرونبهصرفهتر است، اما در مصارف سنگین و پیوسته، صرفهجویی انرژی کوپل مستقیم میتواند انتخاب بهتری باشد.

مزایا و معایب کمپرسور اسکرو تسمه ای

| مزایا | معایب |

|---|---|

| هزینه اولیه پایینتر و مقرونبهصرفه بودن خرید | اتلاف انرژی ۲ تا ۵ درصد به دلیل اصطکاک و لغزش تسمه |

| نصب و راهاندازی ساده با تجهیزات معمولی | نیاز به بازرسی و تنظیم دورهای کشش تسمه |

| قطعات ارزان، قطعات در دسترس | طول عمر کوتاهتر تسمهها بهعنوان قطعات مصرفی |

| قابلیت تعمیر و تعویض سریع توسط تیم نگهداری داخل سایت صنعتی | احتمال لغزش، افزایش صدا و کاهش راندمان در کشش نامناسب |

| نقش ایمنی فداشونده تسمه در محافظت از موتور و ایرند در برابر ضربه ناگهانی | فشار جانبی بیشتر تسمه بر بلبرینگها و کاهش عمر آنها در طراحی نامناسب |

| امکان تغییر نسبت دور با تعویض یا تغییر قطر پولی (انعطاف در دبی خروجی) | نیاز به توقف دستگاه برای تعویض تسمه و انجام سرویس |

| مناسب کاربردهای ناپیوسته و با ساعات کاری محدود | در کارکردهای پیوسته و پرمصرف، اقتصادیتر بودن کوپل مستقیم |

3.دستهبندی بر اساس کنترل سرعت موتور: دور ثابت و دور متغیر (VSD)

مدیریت مصرف انرژی در سیستمهای هوای فشرده، یکی از دغدغههای اصلی صنایع است. نحوه کنترل سرعت موتور کمپرسور، تأثیر مستقیمی بر میزان مصرف برق و بهینهسازی عملکرد دستگاه دارد. این دو نوع، راهکارهای متفاوتی برای پاسخگویی به تقاضای متغیر هوای فشرده ارائه میدهند.

کمپرسور اسکرو دور ثابت (Fixed Speed) – انتخابی مطمئن برای مصارف پایدار

کمپرسورهای اسکرو دور ثابت همانطور که از نامشان پیداست، با سرعت ثابت و از پیش تعیینشده کار میکنند. موتور این دستگاهها همیشه با یک سرعت مشخص میچرخد و در نتیجه حداکثر ظرفیت تولید هوای فشرده را ارائه میدهد، بدون اینکه بتواند متناسب با تغییر نیاز مصرف، سرعت خود را کم یا زیاد کند. این مدل از کمپرسورها یکی از رایجترین انواع در صنایع محسوب میشود، زیرا طراحی سادهای دارند، نیاز به قطعات پیچیده الکترونیکی مانند اینورتر (VSD) ندارند و عملکردی پایدار و قابلاعتماد ارائه میدهند.

مزیت مهم این سیستم، پایداری جریان هوای فشرده است؛ برای کاربردهایی که نیاز مداوم و یکنواخت به هوا دارند، دور ثابت میتواند بدون نوسان فشار، کارکردی مطمئن فراهم کند. همچنین هزینه اولیه خرید این کمپرسورها معمولاً پایینتر از مدلهای مجهز به کنترل دور متغیر است، زیرا بخشهای الکتریکی پیشرفتهای مثل درایو اینورتر در آنها استفاده نمیشود. سادگی مکانیزم، استهلاک کمتر در شرایط بار کامل و طول عمر بالای قطعات بهدلیل کارکرد ثابت از دیگر مزایای آن است. از نظر راندمان انرژی، اگر دستگاه بهطور دائم با بار کامل کار کند، مصرف برق به نسبت حجم تولید هوا بسیار مطلوب خواهد بود.

در کنار این نقاط قوت، باید به محدودیتهای عملکردی آن توجه داشت. مهمترین ضعف کمپرسور دور ثابت زمانی است که مصرف هوا کمتر از ظرفیت کامل دستگاه باشد. در این شرایط، کمپرسور وارد چرخههای «بار» و «بیبار» (Load/Unload) میشود؛ در حالت بار، دستگاه هوا را فشرده میکند، اما در حالت بیبار، موتور همچنان با سرعت ثابت میچرخد بدون اینکه عمل فشردهسازی انجام دهد، و در این وضعیت بین ۳۰ تا ۷۰ درصد برق مصرفی حالت بار کامل همچنان مصرف میشود بدون تولید هوای قابل استفاده. این اتلاف انرژی در کاربریهایی با بار متغیر میتواند قابل توجه باشد. علاوه بر این، هنگام راهاندازی، این نوع کمپرسورها جریان برق اولیه (پیک جریان راهاندازی) بزرگی از شبکه میکشند که ممکن است در تأسیسات حساس بر شبکه تأثیر منفی بگذارد. ورود و خروج مکرر به حالت بیباری نیز میتواند به مرور باعث استهلاک بیشتر برخی قطعات شود.

به طور کلی، کمپرسورهای اسکرو دور ثابت برای صنایعی مناسب هستند که تقاضای هوای فشرده آنها در طول روز ثابت و نزدیک به ظرفیت کامل کمپرسور است؛ مانند خطوط تولید با بار مداوم، مانند صنایع بسته بندی، سند بلاست، لیزر و سیستمهای پنوماتیک صنعتی که فشار و دبی پایدار نیاز دارند.

جدول مزایا و معایب کمپرسور اسکرو دور ثابت

| مزایا | معایب |

|---|---|

| عملکرد ساده و پایدار | مصرف انرژی بالا در بارهای جزئی به دلیل حالت بیباری |

| هزینه اولیه کمتر نسبت به مدلهای VSD | هدررفت ۳۰ تا ۷۰ درصد انرژی در حالت بیباری |

| دوام و طول عمر بالا به دلیل سادگی مکانیزم | پیک جریان بالا هنگام راهاندازی و فشار بر شبکه برق |

| راندمان خوب در بار کامل و کارکرد مداوم | استهلاک بیشتر در نتیجه ورود و خروج مکرر به حالت بیباری |

| بدون نیاز به قطعات پیچیده الکترونیکی یا اینورتر | عدم امکان تنظیم سرعت متناسب با نیاز مصرف |

| مناسب برای کاربردهایی با نیاز هوای ثابت و پایدار | راندمان انرژی پایین در سیستمهای با بار متغیر |

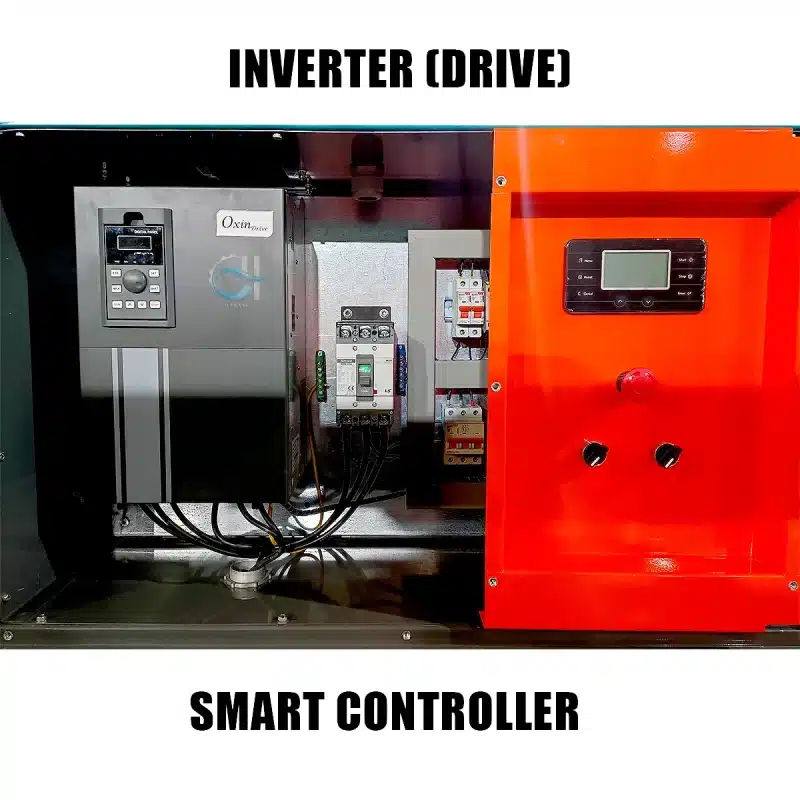

کمپرسور اسکرو دور متغیر (VSD – Variable Speed Drive)

کمپرسورهای اسکرو دور متغیر مجهز به سیستم کنترل سرعت موتور از طریق اینورتر یا درایو الکترونیکی هستند که امکان تنظیم دور موتور را بر اساس میزان تقاضای هوای فشرده فراهم میکند. برخلاف مدلهای دور ثابت که همیشه با سرعت کامل کار میکنند، در VSD سرعت چرخش موتور و ایرند متناسب با مصرف واقعی هوا تغییر میکند؛ بنابراین تولید هوا تنها به اندازه نیاز صورت میگیرد و از اتلاف انرژی در دورههای بار جزئی جلوگیری میشود.

مهمترین مزیت این فناوری، بهینهسازی مصرف انرژی است. در شرایطی که تقاضای هوا متغیر باشد (مانند خطوط تولید با توقف و شروع مکرر یا کارگاههایی که در ساعات روز بار مصرف متفاوتی دارند)، کمپرسور VSD میتواند با کاهش سرعت موتور، مصرف برق را بهطور قابلتوجهی—گاهی تا ۳۰ درصد یا بیشتر—کم کند. علاوه بر صرفهجویی انرژی، این کاهش سرعت باعث کاهش استهلاک اجزای مکانیکی، کاهش حرارت تولیدی و افزایش طول عمر دستگاه میشود. همچنین بهدلیل راهاندازی نرمتر توسط اینورتر، جریان راهاندازی ناگهانی به شبکه برق اعمال نمیشود و شوک الکتریکی حذف میگردد.

از نظر عملکرد، کمپرسورهای VSD فشار خروجی را با دقت بیشتری کنترل میکنند و نوسانات فشار را نسبت به مدلهای دور ثابت کاهش میدهند، که این موضوع در برخی فرایندهای حساس صنعتی اهمیت زیادی دارد. با این حال باید توجه داشت که این فناوری به دلیل استفاده از تجهیزات پیشرفته الکترونیکی، هزینه اولیه خرید بالاتری دارد و تعمیرات و نگهداری آن نیازمند تکنسینهای آشنا به سیستمهای اینورتر و الکترونیک صنعتی است. در صورت خرابی اینورتر یا برد کنترل، هزینه تعمیرات معمولاً بیشتر و زمان توقف دستگاه طولانیتر از مدلهای ساده دور ثابت خواهد بود.

به طور کلی، کمپرسورهای اسکرو دور متغیر برای محیطهایی مناسباند که الگوی مصرف هوا پرنوسان یا متغیر است و کاهش مصرف انرژی و کنترل دقیق فشار اهمیت بالایی دارد. در این شرایط، اختلاف هزینه اولیه معمولاً با صرفهجویی بلندمدت در هزینه برق جبران میشود.

جدول مزایا و معایب کمپرسور اسکرو دور متغیر (VSD)

| مزایا | معایب |

|---|---|

| کاهش مصرف انرژی تا ۳۰٪ یا بیشتر در بارهای جزئی | هزینه اولیه بالاتر به دلیل وجود اینورتر و تجهیزات پیشرفته |

| تنظیم سرعت موتور بر اساس نیاز واقعی هوا | نیاز به تکنسین متخصص برای تعمیر و نگهداری |

| کاهش نوسانات فشار و دقت بالای کنترل خروجی | هزینه تعمیرات برد کنترل یا اینورتر بالاست |

| کاهش استهلاک اجزای مکانیکی در کارکردهای متغیر | زمان توقف دستگاه در خرابیهای الکترونیکی طولانیتر است |

| راهاندازی نرم بدون پیک جریان ناگهانی | پیچیدگی بیشتر سیستم نسبت به دور ثابت |

| افزایش طول عمر دستگاه با کاهش بار مکانیکی و حرارتی | حساسیت بیشتر به شرایط محیطی و کیفیت برق ورودی |

| مناسب برای صنایع با الگوی مصرف ناپیوسته یا متغیر | در کاربردهای با بار ثابت، مزیت زیادی نسبت به دور ثابت ندارد |

سیستم VSD با استفاده از اینورتر میتواند کنترل سرعت موتور کمپرسور را بر اساس نیاز کاربر تنظیم کند

4.دستهبندی بر اساس ساختار هوا ساز (ایرند): تک مرحلهای و دو مرحلهای (Two-Stage)

راندمان فرآیند فشردهسازی هوا، به ویژه در فشارهای بالاتر، به شدت تحت تأثیر دمای هوا قرار دارد. هرچه هوا گرمتر شود، فشرده کردن آن به انرژی بیشتری نیاز دارد. بر همین اساس، کمپرسورهای اسکرو به دو دسته تک مرحلهای و دو مرحلهای تقسیم میشوند که هر کدام رویکرد متفاوتی برای مدیریت دما و افزایش راندمان دارند.

کمپرسور اسکرو تکمرحلهای (Single Stage)

کمپرسور اسکرو تکمرحلهای از دو روتور مارپیچی (یکی نر و یکی ماده) تشکیل شده است که در یک محفظه واحد هوا را تنها در یک مرحله فشرده میکنند. در این طراحی، هوای ورودی به کمپرسور وارد ایرند میشود، در طول مسیر روتورها حجم آن کاهش یافته و فشار تا سطح مورد نظر (معمولاً تا حدود 8–10 بار) بالا میرود و سپس مستقیماً از ایرند خارج میشود. به دلیل اینکه تنها یک فرآیند فشردهسازی انجام میشود، این نوع کمپرسور از نظر طراحی سادهتر و ابعاد کوچکتر است، هزینه اولیه کمتر دارد و تعمیرات آن نسبتاً آسانتر است.

با وجود این مزایا، کمپرسور تکمرحلهای در فشارهای بالا یا هوادهیهای حجیم، راندمان انرژی کمتری نسبت به مدل دومرحلهای دارد، زیرا با افزایش فشار در یک مرحله، گرمای بیشتری تولید میشود که باعث افزایش دمای هوا و کاهش بازده ترمودینامیکی میگردد. به همین دلیل، این مدل بیشتر برای کاربردهایی با فشار و ظرفیت متوسط و الگوی مصرف نهچندان سنگین (کارگاهها، صنایع کوچک و برخی خطوط تولید متوسط) مناسب است.

جدول مزایا و معایب کمپرسور اسکرو تکمرحلهای

| مزایا | معایب |

|---|---|

| طراحی ساده و هزینه اولیه کمتر | راندمان انرژی پایینتر در فشارهای بالا |

| تعمیر و نگهداری آسانتر | افزایش دمای هوا در یک مرحله فشردهسازی |

| ابعاد جمعوجور | محدودیت در تولید فشار یا ظرفیت بسیار بالا |

| مناسب برای کاربردهای فشار و دبی متوسط | مصرف برق بیشتر در کاربردهای سنگین |

| زمان نصب کوتاه | طول عمر کمتر در شرایط کاری سنگین |

ایرند کمپرسور اسکرو تک مرحله ای

کمپرسور اسکرو دو مرحلهای (Two-Stage)

در کمپرسور اسکرو دو مرحلهای از یک ایرند با دو بخش فشرده سازی مجزا استفاده میشود، که به صورت سری به یکدیگر متصلاند و فرآیند فشردهسازی هوا را در دو گام انجام میدهند: گام اول فشرده سازی با فشار پایین و گام دوم فشرده سازی با فشار بالا است. ابتدا هوا وارد بخش اول ایرند شده و تا یک فشار میانی فشرده میشود. سپس این هوای فشرده و داغ، از یک مسیر خنککننده میانی (Intercooler) یا کانال داخلی عبور کرده و دمای آن کاهش مییابد. پس از خنککاری، هوا وارد بخش دوم ایرند شده و تا فشار نهایی مورد نیاز فشرده میشود.

این طراحی باعث میشود هر مرحله فشردهسازی در محدوده فشار پایینتری انجام شود، که به کاهش گرمای تولیدی، افزایش راندمان ترمودینامیکی و کاهش توان مصرفی منجر میگردد. از آنجایی که هوای خنکتر چگالی بیشتری دارد، فشردهسازی آن در مرحله دوم به انرژی کمتری نیاز دارد و همین موضوع میتواند تا حدود ۱۵٪ صرفهجویی انرژی نسبت به مدلهای تکمرحلهای در فشارهای مشابه ایجاد کند. علاوه بر این، کارکرد خنکتر سیستم باعث کاهش استهلاک و افزایش طول عمر بخشهای مکانیکی مانند روتورها، بلبرینگها و آببندها میشود. این ساختار همچنین قابلیت دستیابی به فشارهای کاری بالاتر را دارد که آن را برای صنایع بزرگ و خطوط تولیدی که به فشار پایدار و راندمان بالا نیاز دارند، بسیار ایدهآل میکند.

در مقابل، این مزایا با افزایش هزینه اولیه و پیچیدگی سیستم همراه است. ساخت ایرند دومرحلهای نیازمند فناوری دقیقتری است، که قیمت خرید بالاتری به همراه دارد و تعمیرات آن نیازمند تخصص فنی بیشتری است. همچنین سرویس و نگهداری این مدلها به دلیل اجزای داخلی بیشتر و سیستم خنککاری میانی، پیچیدهتر است.

جدول مزایا و معایب کمپرسور اسکرو دو مرحلهای

| مزایا | معایب |

|---|---|

| راندمان انرژی بالاتر (صرفهجویی تا حدود ۱۵٪ نسبت به تکمرحلهای) | هزینه اولیه بسیار بالاتر |

| دمای کاری پایینتر به دلیل خنککاری میانی | هزینه نگهداری و سرویس بیشتر |

| طول عمر بالاتر ایرند و بلبرینگها | طراحی پیچیدهتر و نیاز به تخصص فنی |

| کاهش تنش حرارتی و مکانیکی بر قطعات | زمان سرویس و تعمیر طولانیتر |

| قابلیت دستیابی به فشارهای کاری بالاتر | نیاز به فضای نصب بزرگتر |

| مناسب صنایع بزرگ و با نیاز هوای پایدار | وزن و ابعاد بیشتر نسبت به تکمرحلهای |

5.دیگر کمپرسور های اسکرو

فراتر از طراحیهای داخلی، کمپرسورهای اسکرو بر اساس نیازهای محیطی و نوع کاربرد نیز به شکلهای مختلفی تولید میشوند. این دستهبندی به طور خاص به منبع انرژی و قابلیت جابجایی دستگاه میپردازد.

کمپرسور اسکرو دیزلی (Diesel-Powered)

کمپرسورهای اسکرو دیزلی به جای موتور الکتریکی از یک موتور دیزلی برای تأمین توان استفاده میکنند، که این ویژگی آنها را از وابستگی به شبکه برق بینیاز میسازد و امکان کار در هر مکان را فراهم میکند. اغلب این کمپرسورها در قالب پرتابل یا قابل حمل طراحی میشوند و بر روی شاسی چرخدار یا یدککش نصب میگردند تا بتوان آنها را سریع و آسان به محلهای مختلف منتقل کرد. قدرت موتور دیزلی، گشتاور بالایی ایجاد میکند که برای به حرکت درآوردن ایرندهای بزرگ و تولید حجم بالای هوای فشرده، بسیار مناسب است. به همین دلیل این تجهیزات در پروژهها و محیطهایی که نیاز به هوای فشرده پرقدرت و مستقل از برق شهری دارند، نقش حیاتی ایفا میکنند.

ساختار این کمپرسورها معمولاً مقاوم و متناسب با شرایط کاری سخت طراحی شده است، بهطوریکه در محیطهای دارای گرد و غبار، باران، دمای پایین یا گرمای شدید عملکرد قابل اعتمادی دارند. کاربردهای متداول آنها شامل پروژههای عمرانی و ساختمانی (برای ابزارهایی مثل چکش بادی و سندبلاست)، عملیات معدنی و حفاری، صنایع نفت و گاز، کشتیسازی و تعمیرات دریایی، و همچنین استفاده به عنوان منبع پشتیبان هوای فشرده در زمان قطعی برق کارخانهها است.

جدول مزایا و معایب کمپرسور اسکرو دیزلی

| مزایا | معایب |

|---|---|

| قابلیت کار مستقل از شبکه برق در هر مکان | هزینه سوخت دیزل و نوسان قیمت آن |

| گشتاور و قدرت بالا برای ایرندهای بزرگ | نیاز به سرویس و نگهداری منظم موتور دیزلی |

| طراحی پرتابل و قابلیت حمل آسان | سطح صدای بالاتر نسبت به مدلهای برقی |

| مقاومت بالا در شرایط سخت محیطی | تولید آلایندههای گازی و دود |

| مناسب پروژههای عمرانی، معدنی و نفتی | وزن بیشتر نسبت به مدل برقی مشابه |

| عملکرد پایدار در دماهای مختلف و محیطهای دورافتاده | محدودیت کارکرد در فضاهای بسته به دلیل انتشار دود |

کمپرسور اسکرو پرتابل (Portable Screw Compressor)

کمپرسور اسکرو پرتابل یکی از انعطافپذیرترین انواع کمپرسور اسکرو است که برای جابهجایی آسان بین سایتهای مختلف کاری طراحی شده است. این مدلها ارتباط نزدیکی با کمپرسورهای اسکرو دیزلی دارند، اما میتوانند شامل مدلهای برقی قابل حمل نیز باشند. کمپرسورهای پرتابل معمولاً بر روی شاسیهای مقاوم با دو یا چهار چرخ نصب شدهاند و یک مالبند برای اتصال به خودرو یا یدککش دارند تا حمل و نقل آنها سریع و بیدردسر باشد.

اغلب این کمپرسورها دارای بدنه مقاوم (Canopy) هستند که از قطعات داخلی در برابر ضربه، گرد و غبار، باران و شرایط جوی محافظت میکند. سیستم کنترل آنها معمولاً ساده و مقاوم طراحی میشود تا در شرایط سخت محیطی، اپراتور بتواند بدون پیچیدگی آن را استفاده کند. این ویژگیها باعث میشود کمپرسور اسکرو پرتابل هم برای پروژههای عمرانی و معدنی و هم به عنوان منبع پشتیبان اضطراری هوای فشرده در کارخانهها مناسب باشد.

جدول مزایا و معایب کمپرسور اسکرو پرتابل

| مزایا | معایب |

|---|---|

| قابلیت جابهجایی سریع بین سایتهای مختلف | ظرفیت و دبی کمتر نسبت به کمپرسور ثابت مشابه |

| امکان استفاده در مدلهای دیزلی و برقی | هزینه سوخت یا برق بسته به نوع موتور |

| بدنه مقاوم و محافظت از اجزای داخلی | وزن بیشتر نسبت به کمپرسورهای پرتابل کوچکتر |

| سیستم کنترل ساده و قابل استفاده در شرایط سخت | صدای بالاتر در مدل دیزلی |

| مناسب پروژههای عمرانی، معدنی و اضطراری | نیاز به سرویس منظم به دلیل جابهجایی زیاد |

کمپرسور اسکرو بوستر (Booster Screw Compressor)

کمپرسور اسکرو بوستر یک سیستم تخصصی است که برای افزایش فشار هوای فشرده موجود به سطوح بسیار بالاتر طراحی میشود. برخلاف کمپرسورهای معمولی که هوای محیط را مکش و فشرده میکنند، بوستر هوای فشرده خروجی یک کمپرسور دیگر را (مثلاً ۷ یا ۱۰ بار) به عنوان ورودی دریافت کرده و فشار آن را تا مقادیری بسیار بالا—معمولاً بین ۳۰ تا ۴۰ بار یا حتی بیشتر—افزایش میدهد. این عملکرد باعث میشود بوسترها نقش مکمل و تقویتکننده در سیستمهای هوای فشرده ایفا کنند.

کاربرد آنها در صنایع خاص و حساس مانند بطریسازی PET (بادکردن بطریهای پلاستیکی نوشابه که به فشار بالا نیاز دارد)، تست فشار خطوط لوله و مخازن، صنایع هوافضا و نظامی و همچنین برخی فرآیندهای برش فلزات با لیزر یا پلاسما بسیار رایج است. به دلیل فشار خروجی بسیار بالا، طراحی و ساخت بوسترها باید کاملاً ایمن و مطابق استانداردهای فنی دقیق انجام شود.

جدول مزایا و معایب کمپرسور اسکرو بوستر

| مزایا | معایب |

|---|---|

| قابلیت دستیابی به فشارهای بسیار بالا (۳۰–۴۰ بار و بیشتر) | هزینه اولیه بالا |

| مناسب برای کاربردهای تخصصی صنعتی | نیاز به طراحی و نصب ایمن و دقیق |

| امکان استفاده به عنوان مکمل کمپرسور اسکرو اصلی | مصرف انرژی بالا در فشارهای خیلی زیاد |

| عملکرد پایدار در شرایط سنگین | نگهداری و سرویس تخصصیتر |

| کاربرد گسترده در PET، تست فشار، هوافضا و برش فلز | محدود به کاربردهای خاص، استفاده عمومی ندارد |

اگه سوالی در مورد کمپرسور اسکرو داری خوشحال میشم با ما درمیان بگذاری و اگر هم دنبال خرید کمپرسور اسکرو یا کسب مشاوره تخصصی در مورد کمپرسور اسکرو و سیستم هوای فشرده هستی حتما با ما تماس بگیر!